1. PRÓLOGO

A finales del año pasado realicé una prueba de carga de un viaducto de 11 vanos de 44 metros de luz y doble tablero en la ciudad de Annaba (Argelia). Se trataba pues de una prueba de carga en el que se realizaron 19 estados de carga en cada uno de los tableros con una totalidad de 38 estados de carga. Cada uno de los estados de carga tenía previsto la utilización de un total de 24 camiones de 30 Tn, salvo en los vanos extremos que al ser de menor luz se utilizaron 21 camiones.

Sin entrar en detalle en la prueba de carga misma, en el presente blog quería profundizar en la importancia de una buena coordinación entre los agentes que intervienen en la materialización de una prueba de carga y la medición de las deformaciones del puente ensayado, poniendo como ejemplo la citada prueba de carga que tuve en honor de dirigir.

2. MATERIALIZACIÓN DE LA CARGA

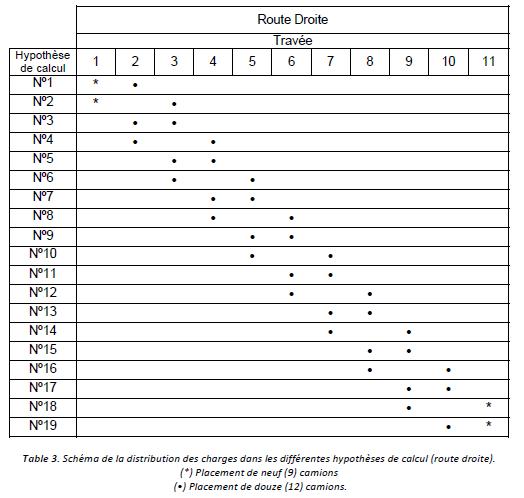

Tal y como se puede apreciar en la siguiente tabla, en cada una de las hipótesis se cargaban dos vanos que bien eran consecutivos para hacer trabajar el tablero a máximo momento negativo o bien eran no consecutivos para hacer trabajar el tablero a su máximo momento positivo. En el siguiente cuadro se muestra la posición de los grupos de camiones en cada una de los vanos (travée) para cada uno de los estados de carga previstos en el tablero derecho (Route Droite).

En las siguientes foto se aprecia el posicionamiento de los camiones.

En el caso de pruebas de carga donde el número de camiones y estados de cargas son muy elevados, es de vital importancia coordinar los trabajos de carga y descarga de manera que se tenga en cuenta los siguientes factores:

- Reducción de tiempo en las maniobras de carga y descarga.

- El movimiento de los camiones no deben afectar a las mediciones de los aparatos de medida, ya que es muy importante establecer una medida cero fiable antes de la medición de cada escalón de carga.

- Durante la descarga y medida en vacío, los camiones no se pueden almacenar en zonas que puedan afectar a las mediciones de los vanos ensayados. Estos deben esperar fuera del tablero ensayado.

Para ello es muy importante antes del comienzo de la prueba de carga el estudio de unos itinerarios para los camiones que permita las maniobras de carga y descarga de la estructura de una manera rápida, eficaz, compatible con el proyecto de prueba de carga, y que no afecte a los aparatos de medida. De esta manera es posible la reducción del tiempo empleado, disminuyéndose así el coste de la prueba de carga.

En este aspecto, los trabajos de la empresa contratista, que normalmente se encarga de la contratación y manejo de los camiones, es de vital importancia. En el caso particular que trato en el presente blog, quería felicitar a la empresa Contratista Levantina de Ingeniería y Construcción, S.L. por su trabajo realizado. Tanto el departamento de calidad, como el equipo de obra realizaron una muy satisfactoria planificación y materialización de la prueba de carga. Entre los aspectos más importantes a destacar están:

- Se realizó un pesaje y distribución de cada uno de los camiones según su peso real obteniéndose una desviación del peso casi nulo del conjunto.

- Replanteo del posicionamiento de los camiones en todas las hipótesis de carga.

- Información a los conductores y etiquetado de los camiones para el correcto posicionamiento de los mismos. En todo momento cada conductor sabía que camiones debían tener a ambos lados, delante y detrás.

- Además se mantuvo bajo un estricto control el movimiento y posicionamiento de los camiones durante todo el proceso de prueba de carga.

- Se redujo al límite el tiempo de carga y descarga de cada uno de los escalones previstos.

Los camiones cargados en un tablero, tras la descarga, circulaban por el tablero opuesto, para su posicionamiento en la zona de espera para la medición en vacío. Se calculó a priori que la posición de los camiones en el tablero opuesto durante la hipótesis de descarga no afectaba al comportamiento del tablero estudiado, dicha hipótesis fue comprobada in situ por los relojes comparadores.

Debido al gran número de camiones, la zona de espera de camiones para la medición en vacío, se ubicaba en el tablero opuesto, alejado de los vanos ensayados y sobre las pilas y estribos para evitar cargar los vanos de dicho tablero, quedando así del lado de la seguridad.

En el siguiente vídeo se muestra la circulación de los camiones por el itinerario estudiado.

En este otro vídeo se muestra el proceso de carga de la hiótesis nº19 (dos últimos vanos).

En este vídeo se muestra el proceso de descarga.

3. MEDICIÓN DE LA FLECHA

Se utilizaron en esta caso relojes comparadores analógicos perfectamente calibrados que cumplían los requisitos del proyecto de prueba de carga y de las recomendaciones para pruebas de carga en obras de carreteas del Ministerio de Fomento.

La coordinación entre los agentes encargados de la coordinación de la materialización de la carga y los técnicos de control de las medidas fue un éxito.

Para ello fue importante la intercomunicación constante entre los técnicos ubicados sobre el tablero y encargados de la movilización de los camiones y los técnicos encargados las mediciones de las deformaciones.

Como curiosidad incluyo un vídeo donde se aprecia la variación de la medida de uno de los relojes comparadores empleados.

4. CONCLUSIÓN Y AGRADECIMIENTOS

Indicar que la experiencia como Director de la prueba de carga fue muy satisfactoria. Los trabajos de cada uno de los agentes que han intervenido ha sido más que correcta y el comportamiento del viaducto dentro de la normalidad.

Para finalizar quería agradecer el trabajo prestado por :

INTERALCOY, S.A.

LEVANTINA INGENIERÍA Y CONSTRUCCIÓN, S.L.

www.lic-sl.com

JAVIER LÓPEZ TORRES

JAVIER LÓPEZ TORRES

www.jlcalculoestructuras.com

Espero que este blog sea de vuestro agrado

Jesús Troyano García

www.ingenieriayestructuras.com